H

热点新闻C

联系我们在混凝土搅拌站所有设备安装好,与电控系统连线完成并经业主单位和供货单位有关人员检验认可后,由机械和电气等有关人员共同进行调试。试验目的是确认设施安装是否成功,与电控系统连线是不是正确,机电设备的性能及经济技术指标是否符合合同要求。

2.1所有机械设备应按有关说明书的要求进行检查和润滑,减速机加注润滑油,必要时应用手转动,以确保安全。

2.2确认全部电气接线符合图纸要求,接线正确,接地良好。确认供电电压符合要求。

2.3确认系统供气压力是否大于0.6Mpa,压缩空气是否干燥洁净,并打开储气罐排污阀放气排污。空气管路以0.7Mpa进行密封试压,检查所有接头是否渗漏并及时消除。空气管路试压后,吹净管路,油雾器加注10号机油。

2.4确认搅拌机、螺旋机、胶带机、骨料合料斗、骨料仓、粉料仓、水箱、外加剂箱内部等处清理干净无杂物。

3.1合上电源开关及操作台电源按钮,检查供电电源是否正常,检查紧停按钮是否有效可靠,发出预警信号,准备空载调试。

3.2逐项试验各设备电动机的启动和停止(用现场按钮和操作台按钮分别启动和停止),检查电动机转动方向是不是正确;特别是双卧轴搅拌机,要注意其两台电动机的转向,应分别启动,确认其电动机转向正确后方可合并启动。空载运行15分钟,检查运转情况和轴承的发热程度。

3.3逐项用电磁气阀手动按钮和操作台按钮试验气动执行件(包括弧门、蝶阀、球阀等)的动作是否正确。动作应无卡阻、爬行现象。调整气动元件组油雾器的滴油量,保证气动元件动作顺畅。

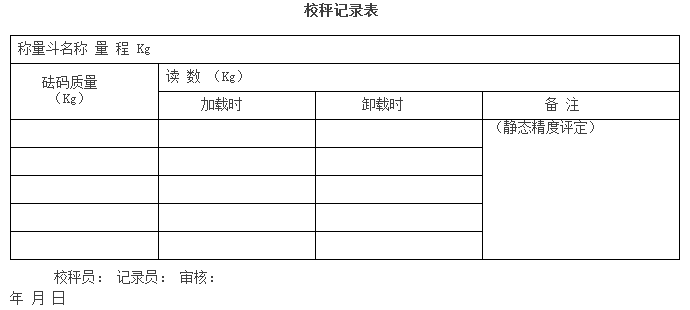

3.5调整九台秤斗的水平,并保证弧门关闭严密,气缸上接近开关接通。注意调整外加剂称斗的水平,保证传感器的垂直度。静态校秤:将微机设定在校秤状态,用砝码逐台校秤并作记录,计算静态精度。静态精度为0.1%,不超过0.2%。

3.6搅拌机空运转试验:确认双卧轴搅拌机内无杂异物后,先启动浓油泵为搅拌机轴承注油,再启动搅拌机电动机运转30分钟,确认运转正常,叶片与搅拌筒壁间隙调整为3 mm。(详见搅拌机使用说明书)

3.7检查确认螺旋输送机内无杂异物后,逐条启动螺旋输送机,运转15分钟无异常。

3.8启动胶带机,给料机启动运转时,胶带不得跑偏,如有跑偏可调节尾部张紧螺栓和调心托辊。运转15分钟无异常。

3.9空载联动试验:微机手动和自动进行搅拌站系统空载联动试验,检验设备启动顺序是否正确、各设备和机构动作是否正常。调整完毕,所有机械应进行8小时空载联动跑合试验。

在空载调试确认合格后,在混凝土系统形成的基础上,可以上料进行重载试验和生产性试验。重载试验和生产性试验可合并进行。

4.1 骨料仓上料:上料前应将各骨料仓内的杂异物清洗整理干净,关闭检修用平板闸门,各仓逐一上满料,然后开启平板闸门,进行各种物料的单一配料称量试验,按搅拌站技术条件的规定,各秤进行连续十次的配料称量,其精度应符合规范的要求:骨料为2%,其余均为1%。

4.2上水:清洗水箱,关闭放水阀。启动水泵上水,至水箱上水位时,上水位料位开关动作,水泵停止上水。打开水箱放水阀,水位降至下水位,下水位料位开关动作,重新再启动水泵上水。调整检查系统可靠性。

4.3外加剂上料:同上步骤。考虑到外加剂的特殊性,也可不加外加剂,用人工调整上、下料位开关,检查外加剂泵的开与停。保证自动上料的可靠性。或用水代替外加剂来作试验。

4.4.2清理水泥(粉煤灰)仓,确认仓内和螺旋输送机内无杂异物。检查破拱气路是否畅通。

4.4.3关闭各仓底手动蝶阀,准备罐装水泥车直接上料,记录罐装水泥车上料时间(t/min)。

4.4.4在每送完一罐料后用振打电机振打10秒。在风送时,不能启动振打电机。

4.5 生产性试验:按微机操作手册,输入配方,任务单进行生产性重载试验。

4.5.4微机切入生产状态进行配料。可先进行手动操作,而后以搅拌车为单位实行自动生产。

4.5.6检查每盘打印记录,配料合格率应在90%以上,以搅拌车为单位,其合格率应达到100%。

4.5.7水泥的手动蝶阀能够准确的通过配料时间调整开度大小。在连续配料、称量试验中,应调整和记录选择最佳的称量提前量,以保证在最短的时间内达到最高的配料精度。全部配料系统的连动试验可与搅拌机重载试验结合进行,全部配料连动时,每盘配料和卸料周期应为35~40秒。

按照微机操作手册,对上、下微机的功能逐一进行检测验证,检查并核对打印单或修改打印单格式。

试验由业主单位组织,设计单位技术保障,有关各方人员密切配合。性能测试合格后,有关各方签署试验报告。搅拌站准予投入正式使用。